Fundamentos do Controle Remoto para Sistemas Contracorrentes

Arquitetura principal: colunas, bombas, sensores e reguladores de fluxo que permitem operabilidade remota

Os sistemas de contracorrente dependem realmente de quatro partes principais que funcionam em conjunto para um bom funcionamento remoto: colunas de separação, aquelas bombas de precisão, sensores em linha e reguladores de fluxo. As colunas basicamente atuam como recipientes onde os produtos químicos são trocados de um lado para o outro. As bombas cuidam do movimento dos fluidos em direções específicas e com velocidades controladas. Os sensores em linha verificam constantemente aspectos importantes, como níveis de pressão e viscosidade do fluido, enviando todas essas informações aos reguladores de fluxo, que então fazem ajustes em tempo real. O que torna essa configuração tão eficaz é que ela cria um sistema de circuito fechado, permitindo que as pessoas operem tudo a partir de outro local sem a necessidade de verificações constantes. Considere, por exemplo, os sensores de fluxo, que conseguem detectar alterações mesmo tão pequenas quanto mais ou menos 2% em relação ao esperado, o que aciona correções automáticas nas configurações da bomba. Pesquisas do setor mostram que esse tipo de sistema responsivo reduz em cerca de 40% a necessidade de monitoramento manual, economizando tempo e dinheiro em operações do mundo real.

Por que loops de controle determinísticos e feedback de baixa latência são essenciais para um funcionamento estável em contracorrente

A natureza determinística dos laços de controle significa que eles proporcionam respostas consistentes, independentemente da carga do sistema, o que é realmente importante ao tentar manter esses gradientes de concentração em processos contracorrente. Se houver atraso excessivo no laço de feedback, começamos a observar problemas como separação de fases. A regra geral é manter a latência do feedback abaixo de 50 milissegundos. Quando os atrasos ultrapassam esse limite, a dinâmica das reações fica comprometida. Um estudo publicado no ano passado constatou que, quando a latência ultrapassa 200 ms, os sistemas de transferência térmica apresentam um aumento de cerca de 15% na sobre-elevação de temperatura, o que certamente aumenta a probabilidade de degradação dos materiais. Reduzir o feedback para cerca de 20 ms ou menos permite que medidas corretivas entrem em ação antes que quaisquer perturbações se espalhem por todas as colunas interligadas. Isso ajuda a manter o fluxo suave (fluxo laminar) e garante que a transferência de massa funcione com eficiência máxima na maior parte do tempo.

Protocolos de Automação Industrial para Controle Remoto de Sistema Contracorrente

Integração de PLC: Modbus TCP e OPC UA para monitoramento e acionamento seguros e em tempo real do sistema contracorrente

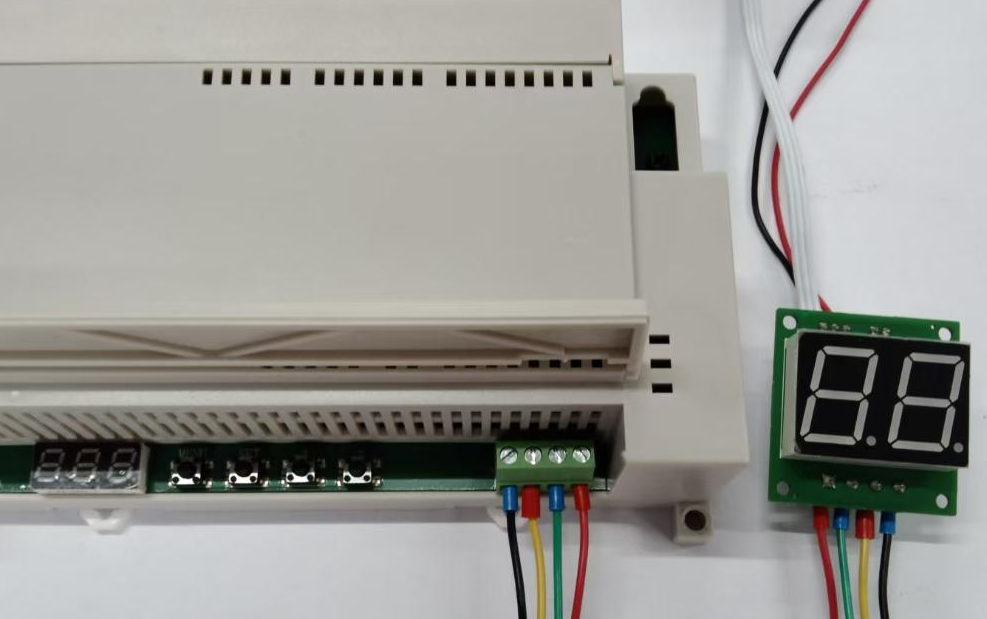

Os CLPs desempenham um papel fundamental em configurações de automação remota, utilizando protocolos Modbus TCP e OPC UA para monitorar operações e fazer ajustes em tempo real. Para equipamentos mais antigos que ainda estão em funcionamento nas instalações industriais, o Modbus TCP oferece boa relação custo-benefício, mantendo o fluxo de dados confiável entre bombas e dispositivos de controle de vazão. O protocolo OPC UA leva a segurança a sério, com recursos de criptografia e verificação de certificados, algo que atualmente é considerado essencial pela maioria dos profissionais industriais após todos os recentes incidentes cibernéticos. Quando tudo está configurado corretamente, esses sistemas podem responder em apenas alguns milissegundos, o que significa ausência de quedas inesperadas na vazão que prejudicam os processos de separação. O que torna o OPC UA realmente destacado é sua abordagem de publicação-assinatura, que envia continuamente fluxos de leituras de sensores diretamente aos CLPs. Isso permite que os operadores ajustem as pressões ou modifiquem as temperaturas quase instantaneamente quando necessário. As instalações que integraram essas tecnologias relatam necessitar de intervenções manuais cerca de 40% menos frequentemente em comparação com configurações tradicionais.

Soluções SCADA e HMI: gerenciamento centralizado de alarmes, replay de tendências históricas e acesso remoto baseado em web responsivo

Os sistemas SCADA fornecem aos operadores uma visão única sobre processos contracorrentes, e as IHMs oferecem interfaces web fáceis de usar que funcionam tanto em desktops quanto em smartphones. O sistema de gerenciamento de alarmes prioriza questões importantes, como falhas em bombas ou pressão fora do padrão, reduzindo em cerca de metade o tempo de resposta em comparação com verificações manuais tradicionais. A análise de tendências históricas ajuda os engenheiros a identificar problemas recorrentes, como desequilíbrios de fluxo no sistema. Esse tipo de análise apoia um planejamento de manutenção mais eficaz antes da falha completa dos equipamentos. As medidas de segurança incluem logout automático após períodos de inatividade e autenticação multifator para acesso ao login. Todas essas funcionalidades permitem que a equipe verifique leituras de temperatura ou padrões de vibração de qualquer lugar com conexão à internet, o que resulta em menos tempo de inatividade e uso mais inteligente dos recursos em diferentes partes da instalação.

Habilitação de IoT e Nuvem para Operação Remota Escalável do Sistema Contracorrente

Fluxo de dados da borda à nuvem: gateways MQTT, bancos de dados de séries temporais e lógica de controle nativa da nuvem para sistemas contracorrentes distribuídos

Operações remotas em larga escala ocorrem quando conectamos dispositivos de borda diretamente a sistemas em nuvem. Os gateways MQTT coletam informações em tempo real de diversos sensores espalhados pela instalação. Eles reúnem dados como vazões, diferenças de pressão e variações de temperatura. Em seguida, comprimem todos esses dados para que possam ser transmitidos com eficiência, mesmo em redes com capacidade limitada de largura de banda. Uma vez coletados, esses valores são armazenados em bancos de dados especiais projetados especificamente para lidar com fluxos frequentes de dados industriais. Esses bancos de dados permitem análises com precisão de milissegundo, ajudando a identificar problemas de separação de fases antes que se tornem sérios. A nuvem realiza o trabalho de controle real utilizando algoritmos empacotados em contêineres. Ela analisa todos esses dados dos sensores e faz ajustes em tempo real em bombas e válvulas localizadas distantes umas das outras. Quando os materiais brutos mudam inesperadamente, modelos preditivos intervêm para ajustar automaticamente as configurações, mantendo tudo funcionando sem interrupções e sem necessidade de presença física no local. Todo o sistema opera com rapidez suficiente para fazer correções em cerca de 200 milissegundos e pode gerenciar milhares de processos simultaneamente em múltiplas plantas. Testes no mundo real realizados em 2023 mostram que essa configuração reduz as paradas não planejadas em aproximadamente 32% em comparação com métodos anteriores.

Cibersegurança e Resiliência Operacional no Controle Remoto Contracorrente

Segurança específica para OT: segmentação de zero confiança, verificação da integridade do firmware e controles de acesso remoto alinhados à norma ISA/IEC 62443

A segurança para sistemas de Tecnologia Operacional (OT) requer atenção especial, já que esses controlam as máquinas reais que operam nossas fábricas, redes elétricas e estações de tratamento de água. Uma abordagem eficaz é a segmentação de zero confiança, que mantém componentes vitais, como bombas e sensores, separados de outras partes da rede. Essa estratégia de contenção impede que atacantes se movimentem livremente após violarem o perímetro. Verificar a integridade do firmware por meio de técnicas criptográficas de hash ajuda a impedir que agentes maliciosos executem códigos nocivos nos equipamentos. Quando os trabalhadores precisam de acesso remoto a esses sistemas, seguir as diretrizes ISA/IEC 62443 torna-se essencial. Essas normas exigem conexões seguras por meio de túneis criptografados, além de autenticação multifator. De acordo com uma pesquisa publicada pelo Instituto Ponemon no ano passado, a implementação dessas práticas de segurança reduz em cerca de dois terços as invasões bem-sucedidas nas instalações industriais. O que isso significa na prática? As linhas de produção permanecem operacionais mesmo diante de ataques cibernéticos, minimizando tempo de inatividade e protegendo a segurança dos trabalhadores.

Diagnóstico remoto e manutenção preditiva: análise de vibração, térmica e de assinatura de corrente do motor para a saúde do sistema de corrente contrária

Quando se trata de manter a maquinaria funcionando suavemente, o monitoramento proativo da saúde reúne verificações de vibração, varreduras térmicas e leituras de corrente do motor para detectar problemas antes que eles se tornem questões graves. Os sensores de vibração identificam quando os rolamentos começam a desgastar em peças rotativas, enquanto câmeras térmicas detectam pontos quentes em dispositivos de controle de fluxo. A análise de corrente do motor funciona de maneira diferente, mas igualmente importante, detectando problemas nos enrolamentos elétricos ou cargas desiguais à medida que ocorrem. De acordo com o Reliability Solutions Report do ano passado, esse método combinado detecta cerca de 8 em cada 10 falhas potenciais em sistemas de corrente contrária, reduzindo quase pela metade as interrupções inesperadas. Com sistemas automatizados de alerta implementados, equipes de manutenção podem resolver esses problemas exatamente durante janelas de manutenção planejadas, em vez de lidar com reparos emergenciais que interrompem os cronogramas de produção.

Melhores Práticas para Acesso Remoto Sem Fio Confiável e Seguro

Seleção de protocolo sem fio: LoRaWAN vs. Wi-Fi 6E para ambientes suscetíveis a EMI ou perigosos que hospedam sistemas de corrente contrária

A seleção do protocolo sem fio adequado depende realmente do tipo de ambiente com o qual estamos lidando. Para ambientes industriais eletromagneticamente ruidosos, o Wi-Fi 6E pode oferecer velocidades impressionantes por meio da sua banda de 6 GHz, mas há um inconveniente: ele exige um blindagem considerável contra todas essas interferências. Isso faz com que funcione bem em locais onde as condições não são perigosas e o controle em tempo real é mais importante. No entanto, se alguém tentar instalar esses sistemas em áreas onde possam ocorrer explosões, enfrentará custos elevados com invólucros especiais à prova de explosão. Por outro lado, o LoRaWAN opera em frequências sub-GHz mais baixas e na prática apresenta melhor desempenho em locais difíceis ou distantes. Os sinais conseguem atravessar paredes grossas e estruturas utilizando muito pouca energia. Na prática, isso significa que sensores alimentados por baterias podem durar anos sem necessidade de substituição. É por isso que muitas empresas optam pelo LoRaWAN ao monitorar bombas remotamente ou coletar informações diagnósticas em locais onde os padrões de segurança exigem proteção intrínseca contra faíscas ou calor.

Governança de acesso: MFA, tempos limite de sessão e registros de auditoria imutáveis alinhados com o NIST SP 800-82 Rev. 3

A segurança de acesso remoto exige várias camadas de proteção. Em primeiro lugar, a autenticação multifator verifica quem realmente está fazendo login, indo além do simples nome de usuário e senha. Em seguida, existem as regras de tempo limite de 15 minutos que desconectam os usuários caso não estejam ativamente realizando alguma atividade, o que reduz o risco de acessos não autorizados acidentais ou intencionais. O sistema também mantém registros detalhados de todos os comandos enviados aos reguladores de fluxo e sensores, permitindo-nos rever o ocorrido durante incidentes de segurança sem nos preocuparmos com possíveis alterações posteriores nos registros. Todas essas medidas seguem as diretrizes do NIST SP 800-82 Rev. 3. Esse documento exige configurações específicas de permissão para diferentes usuários e monitoramento constante dos sistemas para impedir problemas como credenciais roubadas ou colaboradores causando danos internamente. Isso ajuda a manter nossos sistemas contracorrente funcionando com segurança ao longo do tempo.

Seção de Perguntas Frequentes

Quais são os principais componentes essenciais para a operação remota de sistemas contracorrente?

Os componentes principais incluem colunas de separação, bombas de precisão, sensores em linha e reguladores de fluxo.

Por que o feedback de baixa latência é importante em sistemas contracorrente?

O feedback de baixa latência garante ações corretivas oportunas, evitando problemas como separação de fases e melhorando a estabilidade do sistema.

Como protocolos de automação industrial como Modbus TCP e OPC UA contribuem para a segurança do sistema?

Esses protocolos permitem o fluxo seguro de dados, monitoramento em tempo real e ajustes rápidos, com o OPC UA oferecendo segurança avançada por meio de criptografia e validação.

Qual é o papel das tecnologias IoT e nuvem na operação remota do sistema?

Elas facilitam a coleta e controle escaláveis de dados em tempo real, permitindo ajustes preditivos, aumentando a eficiência e reduzindo os custos operacionais.

Como as medidas de cibersegurança são implementadas em sistemas OT?

Isso inclui segmentação de zero confiança, verificação de firmware e conformidade com os padrões ISA/IEC 62443 para garantir acesso remoto seguro e integridade do sistema.

Sumário

- Fundamentos do Controle Remoto para Sistemas Contracorrentes

- Protocolos de Automação Industrial para Controle Remoto de Sistema Contracorrente

- Habilitação de IoT e Nuvem para Operação Remota Escalável do Sistema Contracorrente

-

Cibersegurança e Resiliência Operacional no Controle Remoto Contracorrente

- Segurança específica para OT: segmentação de zero confiança, verificação da integridade do firmware e controles de acesso remoto alinhados à norma ISA/IEC 62443

- Diagnóstico remoto e manutenção preditiva: análise de vibração, térmica e de assinatura de corrente do motor para a saúde do sistema de corrente contrária

- Melhores Práticas para Acesso Remoto Sem Fio Confiável e Seguro

-

Seção de Perguntas Frequentes

- Quais são os principais componentes essenciais para a operação remota de sistemas contracorrente?

- Por que o feedback de baixa latência é importante em sistemas contracorrente?

- Como protocolos de automação industrial como Modbus TCP e OPC UA contribuem para a segurança do sistema?

- Qual é o papel das tecnologias IoT e nuvem na operação remota do sistema?

- Como as medidas de cibersegurança são implementadas em sistemas OT?