Fondamenti del Controllo Remoto per Sistemi a Corrente Contraria

Architettura principale: colonne, pompe, sensori e regolatori di flusso che ne consentono la gestione da remoto

I sistemi a corrente contraria si basano essenzialmente su quattro componenti principali che lavorano insieme per un efficace funzionamento da remoto: colonne di separazione, pompe di precisione, sensori in linea e regolatori di flusso. Le colonne fungono sostanzialmente da contenitori all'interno dei quali avviene lo scambio reciproco di sostanze chimiche. Le pompe si occupano di movimentare i fluidi in direzioni specifiche e a velocità controllate. I sensori in linea verificano costantemente parametri importanti come la pressione e la viscosità del fluido, inviando tali dati ai regolatori di flusso, che effettuano aggiustamenti in tempo reale. Ciò che rende così efficiente l'intero sistema è la creazione di un circuito chiuso, che consente di gestire l'intera operazione da una postazione remota senza dover intervenire continuamente. Prendiamo ad esempio i sensori di flusso: sono in grado di rilevare variazioni anche minime, pari a ±2% rispetto al valore previsto, innescando automaticamente correzioni nelle impostazioni delle pompe. Ricerche settoriali indicano che questo tipo di sistemi reattivi riduce del circa 40% la necessità di monitoraggio manuale, consentendo significativi risparmi di tempo e denaro nelle operazioni reali.

Perché i cicli di controllo deterministici e il feedback a bassa latenza sono essenziali per un funzionamento stabile in controcorrente

La natura deterministica dei cicli di controllo implica che forniscono risposte costanti indipendentemente dal carico del sistema, il che è molto importante quando si cerca di mantenere i gradienti di concentrazione nei processi a controcorrente. Se vi è un eccessivo ritardo nel ciclo di retroazione, iniziano a manifestarsi problemi come la separazione di fase. La regola generale prevede di mantenere la latenza della retroazione al di sotto dei 50 millisecondi. Quando i ritardi superano questo valore, la dinamica delle reazioni viene compromessa. Uno studio pubblicato l'anno scorso ha evidenziato che quando la latenza supera i 200 ms, i sistemi di trasferimento termico registrano un aumento di circa il 15% nell'oscillazione termica, il che aumenta sicuramente il rischio di degradazione dei materiali. Ridurre la retroazione a circa 20 ms o meno permette alle misure correttive di intervenire prima che le perturbazioni si propaghino attraverso le colonne collegate. Questo contribuisce a mantenere un flusso regolare (flusso laminare) e garantisce che il trasferimento di massa operi con efficienza massima nella maggior parte del tempo.

Protocolli di Automazione Industriale per il Controllo Remoto del Sistema a Corrente Contraria

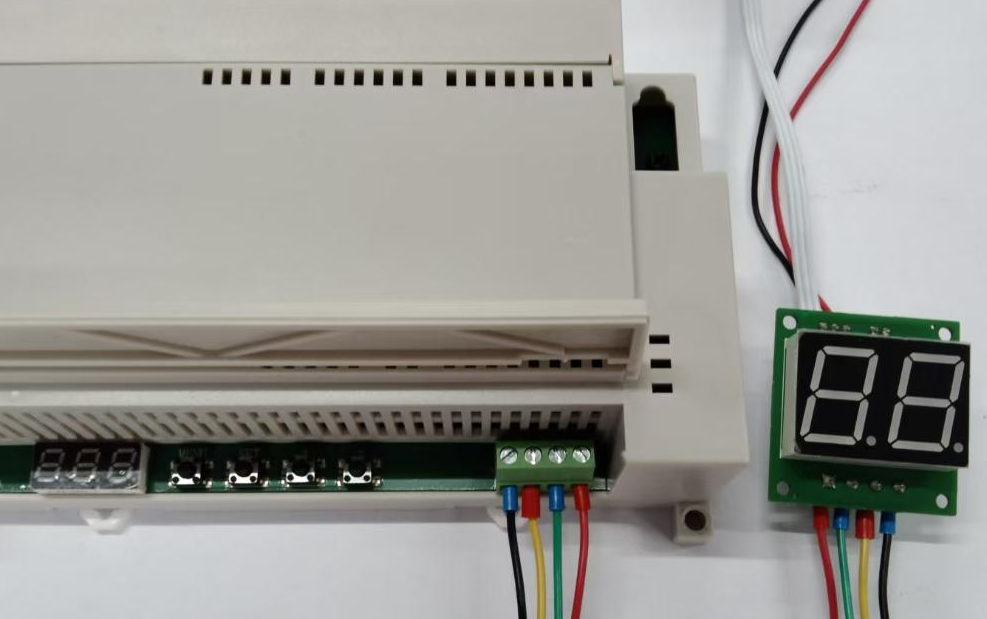

Integrazione PLC: Modbus TCP e OPC UA per il monitoraggio e l'azionamento in tempo reale e sicuro del sistema a corrente contraria

I PLC svolgono un ruolo fondamentale nelle configurazioni di automazione remota, utilizzando i protocolli Modbus TCP e OPC UA per monitorare le operazioni ed effettuare aggiustamenti in tempo reale. Per le apparecchiature più datate ancora in funzione negli impianti di tutto il mondo, Modbus TCP offre un buon rapporto qualità-prezzo mantenendo al contempo un flusso dati affidabile tra pompe e dispositivi di controllo del flusso. Il protocollo OPC UA pone particolare attenzione alla sicurezza grazie a funzionalità di crittografia e verifiche dei certificati, aspetti che oggi la maggior parte degli addetti industriali considera essenziale dopo tutti quegli incidenti informatici recenti. Quando l'intero sistema è configurato correttamente, questi impianti possono rispondere entro pochi millisecondi, evitando così cali improvvisi di flusso che potrebbero compromettere i processi di separazione. Ciò che rende davvero distintivo OPC UA è il suo approccio di pubblicazione-sottoscrizione, che invia continuamente flussi di dati provenienti dai sensori direttamente ai PLC. Questo consente agli operatori di regolare le pressioni o modificare le temperature quasi istantaneamente quando necessario. Gli impianti che hanno integrato queste tecnologie segnalano un'intervento manuale richiesto circa il 40% in meno rispetto alle configurazioni tradizionali.

Soluzioni SCADA e HMI: gestione centralizzata degli allarmi, riproduzione delle tendenze storiche e accesso remoto basato su web reattivo

I sistemi SCADA offrono agli operatori una visione unificata dei processi in controcorrente, e le HMI forniscono interfacce web semplici da usare, funzionanti sia su desktop che su smartphone. Il sistema di gestione degli allarmi assegna priorità a problemi importanti come il guasto delle pompe o la fuoriuscita della pressione dai valori previsti, riducendo di circa la metà i tempi di risposta rispetto ai tradizionali controlli manuali. L'analisi delle tendenze storiche aiuta gli ingegneri a individuare problemi ricorrenti, come squilibri nel flusso del sistema. Questo tipo di analisi favorisce una migliore pianificazione della manutenzione prima che l'equipaggiamento si rompa completamente. Le misure di sicurezza includono ad esempio il logout automatico dopo periodi di inattività e l'autenticazione a più fattori per l'accesso. Tutte queste caratteristiche permettono al personale di verificare valori di temperatura o schemi di vibrazione da qualsiasi luogo dotato di connessione internet, riducendo così i tempi di fermo e consentendo un uso più intelligente delle risorse in diverse parti dell'impianto.

Abilitazione IoT e Cloud per il Funzionamento Remoto Scalabile del Sistema a Correnti Contrarie

Flusso di dati dal bordo al cloud: gateway MQTT, database di serie temporali e logica di controllo nativa del cloud per sistemi a correnti contrarie distribuiti

Le operazioni remote su larga scala avvengono quando colleghiamo dispositivi edge fino ai sistemi cloud. I gateway MQTT raccolgono informazioni in tempo reale da vari sensori dislocati nell'impianto. Recuperano dati come portate, differenze di pressione e variazioni di temperatura. Successivamente comprimono tutti questi dati in modo che possano viaggiare in modo efficiente anche su reti con capacità di banda limitata. Una volta raccolti, questi dati vengono archiviati in database specializzati progettati appositamente per gestire flussi industriali frequenti. Questi database permettono analisi dettagliate fino al millisecondo, aiutando a individuare problemi legati alla separazione di fase prima che diventino criticità serie. Il cloud gestisce il vero e proprio controllo attraverso algoritmi impacchettati in contenitori. Analizza tutti i dati provenienti dai sensori ed effettua aggiustamenti in tempo reale alle pompe e alle valvole situate a grande distanza l'una dall'altra. Quando le materie prime cambiano inaspettatamente, modelli predittivi intervengono automaticamente per regolare le impostazioni, mantenendo tutto in funzione senza la necessità di personale fisicamente presente in loco. L'intero sistema è sufficientemente veloce da apportare correzioni entro circa 200 millisecondi e può gestire migliaia di processi simultaneamente in più impianti. Test nel mondo reale del 2023 mostrano che questa configurazione riduce gli arresti non pianificati di circa il 32% rispetto ai metodi precedenti.

Cybersecurity e resilienza operativa nel controllo remoto in controcorrente

Sicurezza specifica per OT: segmentazione zero-trust, verifica dell'integrità del firmware e controlli di accesso remoto conformi a ISA/IEC 62443

La sicurezza dei sistemi Operational Technology (OT) richiede un'attenzione particolare poiché questi controllano le macchine che fanno funzionare le nostre fabbriche, le reti elettriche e gli impianti di trattamento delle acque. Un approccio efficace è la segmentazione zero-trust, che mantiene separati componenti vitali come pompe e sensori dal resto della rete. Questa strategia di contenimento impedisce agli attaccanti di muoversi liberamente una volta superato il perimetro. Il controllo dell'integrità del firmware attraverso tecniche di hashing crittografico aiuta a impedire che soggetti malintenzionati eseguano codice malevolo sui dispositivi. Quando i lavoratori devono accedere remotamente a questi sistemi, seguire le linee guida ISA/IEC 62443 diventa essenziale. Queste regole prevedono connessioni sicure tramite tunnel cifrati e verifiche di autenticazione a più fattori. Secondo una ricerca pubblicata l'anno scorso dall'Istituto Ponemon, l'adozione di queste pratiche di sicurezza riduce di circa due terzi gli intrusioni di successo negli stabilimenti produttivi. Cosa significa questo in pratica? Le linee di produzione rimangono operative anche in caso di attacchi informatici, riducendo al minimo i tempi di fermo e garantendo la sicurezza dei lavoratori.

Diagnostica remota e manutenzione predittiva: analisi della vibrazione, termica e del segnale della corrente del motore per la salute del sistema a controcorrente

Per mantenere il funzionamento regolare delle macchine, il monitoraggio proattivo dello stato di salute combina controlli della vibrazione, scansioni termiche e rilevamenti della corrente motore per individuare i problemi prima che diventino guasti gravi. I sensori di vibrazione rilevano quando i cuscinetti iniziano a usurarsi sulle parti rotanti, mentre le telecamere termiche identificano punti caldi nei dispositivi di controllo del flusso. L'analisi della corrente motore funziona in modo diverso ma è altrettanto importante: rileva problemi negli avvolgimenti elettrici o carichi irregolari man mano che si verificano. Secondo il Reliability Solutions Report dell'anno scorso, questo approccio combinato individua circa 8 potenziali guasti su 10 nei sistemi a controcorrente, riducendo quasi della metà i fermi imprevisti. Con sistemi di allarme automatizzati in atto, gli addetti alla manutenzione possono affrontare questi problemi proprio durante le finestre di manutenzione pianificate, invece di dover gestire riparazioni d'emergenza che interrompono i programmi produttivi.

Best Practice per un Accesso Remoto Wireless Affidabile e Sicuro

Selezione del protocollo wireless: LoRaWAN vs. Wi-Fi 6E per ambienti soggetti a interferenze elettromagnetiche o ambienti pericolosi che ospitano sistemi a corrente contraria

La scelta del protocollo wireless più adatto dipende davvero dal tipo di ambiente con cui abbiamo a che fare. Per quegli ambienti industriali elettromagneticamente rumorosi, Wi-Fi 6E può offrire velocità impressionanti grazie alla sua banda a 6 GHz, ma c'è un inconveniente: richiede un isolamento molto robusto contro tutte quelle interferenze. Questo lo rende efficace in luoghi dove le condizioni non sono pericolose e il controllo in tempo reale è fondamentale. Tuttavia, se si tenta di installare questi sistemi in aree dove potrebbero verificarsi esplosioni, si andrà incontro a costi elevati per ottenere speciali contenitori a prova di esplosione. D'altro canto, LoRaWAN opera a frequenze inferiori, nella banda sub-GHz, e in realtà funziona meglio in punti difficili o in posizioni remote. I segnali riescono a penetrare pareti spesse e strutture solide, consumando pochissima energia. Ciò significa concretamente che i sensori alimentati a batteria possono durare anni senza necessità di sostituzione. È per questo motivo che molte aziende scelgono LoRaWAN per il monitoraggio a distanza di pompe o per raccogliere informazioni diagnostiche in luoghi dove le norme di sicurezza richiedono protezione intrinseca contro scintille o surriscaldamento.

Gestione dell'accesso: MFA, timeout della sessione e registri di audit immutabili allineati con NIST SP 800-82 Rev. 3

La sicurezza dell'accesso remoto richiede più livelli di protezione. Prima di tutto, l'autenticazione multifattoriale controlla chi si sta effettivamente accedendo, oltre a un semplice nome utente e password. Poi ci sono quelle regole di 15 minuti di timeout che cacciano le persone se non stanno facendo qualcosa, il che riduce l'accesso non autorizzato accidentale o intenzionale. Il sistema conserva anche registri dettagliati di tutti i comandi dati ai regolatori di flusso e ai sensori, così possiamo guardare indietro a cosa è successo durante le violazioni di sicurezza senza preoccuparci che qualcuno modifichi i record in seguito. Tutte queste misure seguono le linee guida del NIST SP 800-82 Rev. 3 fondamentalmente. Quel documento richiede impostazioni specifiche di autorizzazioni per diversi utenti e una costante sorveglianza dei sistemi per fermare cose come credenziali rubate o dipendenti che causano problemi dall'interno. Aiuta a mantenere i nostri sistemi di controricorrente funzionanti in modo sicuro nel tempo.

Sezione FAQ

Quali sono i principali componenti essenziali per il funzionamento a distanza dei sistemi di controricorrente?

I componenti chiave includono colonne di separazione, pompe di precisione, sensori in linea e regolatori di flusso.

Perché il feedback a bassa latenza è importante nei sistemi di controricorrente?

Il feedback a bassa latenza garantisce tempestive azioni correttive, prevenendo problemi come la separazione di fase e migliorando la stabilità del sistema.

In che modo i protocolli di automazione industriale come Modbus TCP e OPC UA contribuiscono alla sicurezza del sistema?

Questi protocolli consentono un flusso di dati sicuro, un monitoraggio in tempo reale e una rapida regolazione, con OPC UA che fornisce una maggiore sicurezza attraverso la crittografia e la convalida.

Quali ruoli svolgono le tecnologie IoT e cloud nell'operare i sistemi da remoto?

Essi facilitano la raccolta e il controllo di dati scalabili in tempo reale, consentendo aggiustamenti predittivi, migliorando l'efficienza e riducendo i costi operativi.

Come sono attuate le misure di cibersicurezza nei sistemi OT?

Questi includono la segmentazione a fiducia zero, la verifica del firmware e l'adesione agli standard ISA/IEC 62443 per garantire un accesso remoto sicuro e l'integrità del sistema.

Indice

- Fondamenti del Controllo Remoto per Sistemi a Corrente Contraria

- Protocolli di Automazione Industriale per il Controllo Remoto del Sistema a Corrente Contraria

- Abilitazione IoT e Cloud per il Funzionamento Remoto Scalabile del Sistema a Correnti Contrarie

-

Cybersecurity e resilienza operativa nel controllo remoto in controcorrente

- Sicurezza specifica per OT: segmentazione zero-trust, verifica dell'integrità del firmware e controlli di accesso remoto conformi a ISA/IEC 62443

- Diagnostica remota e manutenzione predittiva: analisi della vibrazione, termica e del segnale della corrente del motore per la salute del sistema a controcorrente

- Best Practice per un Accesso Remoto Wireless Affidabile e Sicuro

-

Sezione FAQ

- Quali sono i principali componenti essenziali per il funzionamento a distanza dei sistemi di controricorrente?

- Perché il feedback a bassa latenza è importante nei sistemi di controricorrente?

- In che modo i protocolli di automazione industriale come Modbus TCP e OPC UA contribuiscono alla sicurezza del sistema?

- Quali ruoli svolgono le tecnologie IoT e cloud nell'operare i sistemi da remoto?

- Come sono attuate le misure di cibersicurezza nei sistemi OT?