Podstawy zdalnego sterowania dla systemów przepływu przeciwbieżnego

Podstawowa architektura: kolumny, pompy, czujniki i regulatory przepływu umożliwiające zdalną obsługę

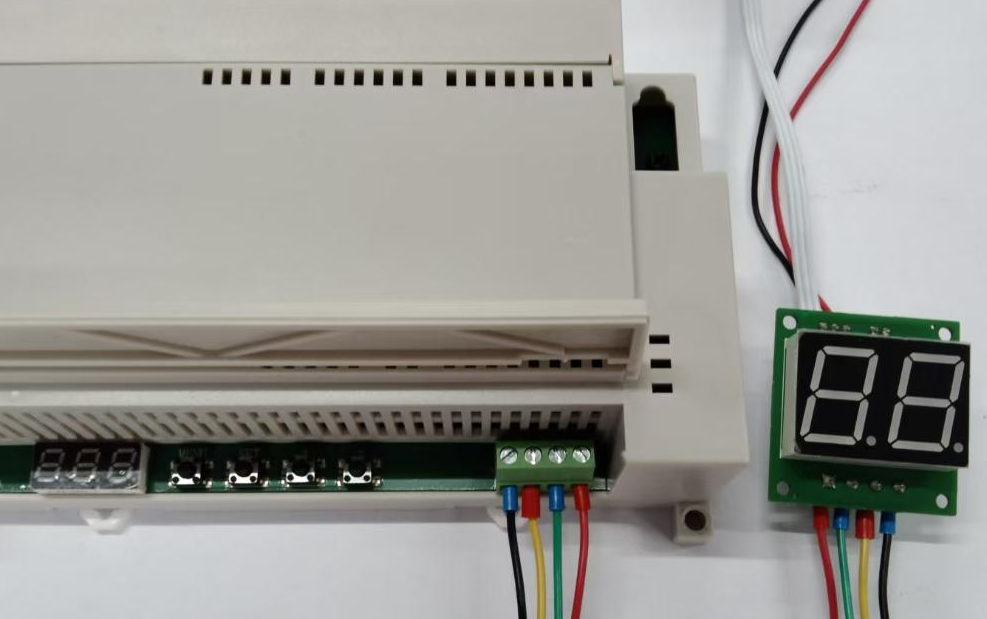

Systemy przeciwprądowe opierają się naprawdę na czterech głównych elementach współpracujących ze sobą, aby zapewnić dobre działanie z odległości: kolumnach separacyjnych, precyzyjnych pompach, czujnikach inline oraz regulatorach przepływu. Kolumny pełnią podstawowo rolę pojemników, w których zachodzi wymiana chemiczna w obu kierunkach. Pompy odpowiadają za przepływ cieczy w określonych kierunkach i przy kontrolowanej prędkości. Czujniki inline stale monitorują istotne parametry, takie jak poziom ciśnienia czy lepkość cieczy, przesyłając te dane do regulatorów przepływu, które dokonują automatycznych korekt na bieżąco. To, co czyni ten cały układ tak skutecznym, to stworzenie systemu zamkniętego, pozwalającego na zdalne sterowanie bez konieczności ciągłego nadzoru. Na przykład czujniki przepływu potrafią wykryć zmiany nawet o wartości plus-minus 2% od zakładanej normy, co powoduje automatyczne korekty ustawień pompy. Badania przemysłowe pokazują, że tego rodzaju reaktywne systemy zmniejszają potrzebę ręcznego monitorowania o około 40%, oszczędzając czas i pieniądze w rzeczywistych warunkach eksploatacji.

Dlaczego pętle sterowania deterministycznego i sprzężenie zwrotne o niskim opóźnieniu są niezbędne dla stabilnej pracy przeciwprądowej

Deterministyczna natura pętli sterowania oznacza, że zapewniają one spójne reakcje niezależnie od obciążenia systemu, co ma ogromne znaczenie przy utrzymywaniu gradientów stężeń w procesach przeciwprądowych. Jeśli opóźnienie w pętli sprzężenia zwrotnego jest zbyt duże, zaczynają pojawiać się problemy, takie jak rozwarstwienie fazy. Zasada kciuka mówi, że opóźnienie sprzężenia zwrotnego powinno być mniejsze niż 50 milisekund. Gdy opóźnienia przekraczają tę wartość, dynamika reakcji zostaje zaburzona. Badanie opublikowane w zeszłym roku wykazało, że gdy opóźnienie przekracza 200 ms, systemy wymiany ciepła doświadczają około 15-procentowego wzrostu przekroczenia temperatury, co zdecydowanie zwiększa ryzyko rozkładu materiałów. Skrócenie czasu sprzężenia zwrotnego do około 20 ms lub mniej pozwala na wdrożenie działań korygujących, zanim zakłócenia rozprzestrzenią się na połączone kolumny. To pomaga utrzymać płynność przepływu (przepływ laminarny) i zapewnia maksymalną efektywność transferu masy przez większość czasu.

Protokoły automatyzacji przemysłowej do zdalnej kontroli systemu przepływu przeciwbieżnego

Integracja PLC: Modbus TCP i OPC UA dla bezpiecznego, monitoringu i sterowania w czasie rzeczywistym systemu przepływu przeciwbieżnego

Sterowniki PLC odgrywają kluczową rolę w zdalnych systemach automatyzacji, wykorzystując protokoły Modbus TCP i OPC UA do monitorowania operacji i wprowadzania korekt w czasie rzeczywistym. W przypadku starszego sprzętu, który nadal działa na wielu zakładach, Modbus TCP oferuje dobrą wartość przy zachowaniu niezawodnego przepływu danych między pompami a urządzeniami regulującymi przepływ. Protokół OPC UA traktuje bezpieczeństwo poważnie, oferując funkcje szyfrowania i weryfikację certyfikatów, co obecnie większość specjalistów przemysłowych uważa za niezbędne po niedawnych incydentach cybernetycznych. Gdy wszystko jest prawidłowo skonfigurowane, te systemy mogą reagować w ciągu zaledwie kilku milisekund, co oznacza brak nieoczekiwanych spadków przepływu zakłócających procesy separacji. To, co naprawdę wyróżnia OPC UA, to podejście typu publish-subscribe (publikuj-subskrybuj), które przesyła ciągłe strumienie odczytów z czujników bezpośrednio do sterowników PLC. Umożliwia to operatorom niemal natychmiastowe dostosowanie ustawień ciśnienia lub temperatury w razie potrzeby. Zakłady, które zintegrowały te technologie, zgłaszają konieczność ręcznych interwencji o około 40% rzadziej niż w tradycyjnych rozwiązaniach.

Rozwiązania SCADA i HMI: scentralizowane zarządzanie alarmami, odtwarzanie historycznych trendów oraz responsywny zdalny dostęp oparty na przeglądarce

Systemy SCADA zapewniają operatorom jednolity widok nad procesami przeciwbieżnymi, a interfejsy HMI oferują intuicyjne webowe interfejsy działające zarówno na komputerach stacjonarnych, jak i na smartfonach. System zarządzania alarmami priorytetyzuje ważne problemy, takie jak awarie pomp lub odchylenia ciśnienia, co skraca czas reakcji o około połowę w porównaniu z tradycyjnymi ręcznymi kontrolami. Analiza historycznych trendów pomaga inżynierom wykrywać powtarzające się problemy, na przykład nierównowagę przepływu w systemie. Tego rodzaju analiza wspiera lepsze planowanie konserwacji przed całkowitym uszkodzeniem sprzętu. Zabezpieczenia obejmują m.in. automatyczne wylogowywanie po okresie braku aktywności oraz uwierzytelnianie wieloskładnikowe przy logowaniu. Wszystkie te funkcje pozwalają personelowi sprawdzać odczyty temperatury czy wzorce drgań z dowolnego miejsca, gdzie jest dostęp do internetu, co oznacza mniejszy czas przestoju i bardziej racjonalne wykorzystanie zasobów w różnych częściach zakładu.

Włączanie IoT i chmury dla skalowalnego zdalnego działania systemu przepływu przeciwbieżnego

Przepływ danych od brzegu do chmury: bramki MQTT, bazy danych szeregów czasowych i natywne dla chmury logiki sterowania dla rozproszonych systemów przepływu przeciwbieżnego

Zdalne działania na dużą skalę mają miejsce, gdy łączymy urządzenia brzegowe z systemami chmurowymi. Bramki MQTT zbierają dane na żywo z różnych czujników w całym zakładzie. Gromadzą one takie informacje jak natężenie przepływu, różnice ciśnienia oraz zmiany temperatury. Następnie kompresują te dane, aby mogły być przesyłane wydajnie nawet w sieciach o ograniczonej przepustowości. Po zebraniu pomiary te są przechowywane w specjalnych bazach danych zaprojektowanych specjalnie do obsługi częstych przepływów danych przemysłowych. Bazy te umożliwiają analizę na poziomie milisekund, pomagając wykryć problemy związane z rozdziałem faz przed ich nasileniem. Chmura realizuje właściwe zadania sterujące za pomocą algorytmów spakowanych w kontenery. Analizuje wszystkie te dane z czujników i wprowadza korekty w czasie rzeczywistym do pomp i zaworów znajdujących się w dużej odległości od siebie. Gdy surowce ulegają nieoczekiwanej zmianie, modele predykcyjne automatycznie dostosowują ustawienia, utrzymując płynny przebieg procesu bez konieczności obecności pracownika na miejscu. Cały system działa wystarczająco szybko, by wprowadzać korekty w ciągu około 200 milisekund, a także radzi sobie z tysiącami procesów zachodzących jednocześnie w wielu zakładach. Testy przeprowadzone w 2023 roku wykazały, że taki system zmniejsza przypadkowe przestoje o około 32% w porównaniu ze starszymi metodami.

Cyberbezpieczeństwo i odporność operacyjna w zdalnej kontroli przepływu przeciwbieżnego

Bezpieczeństwo specyficzne dla OT: segmentacja typu zero-trust, weryfikacja integralności oprogramowania układowego oraz kontrola zdalnego dostępu zgodna z normą ISA/IEC 62443

Bezpieczeństwo systemów technologii operacyjnych (OT) wymaga szczególnej uwagi, ponieważ kontrolują one rzeczywiste maszyny działające w naszych fabrykach, sieciach energetycznych oraz zakładach uzdatniania wody. Jednym z efektywnych podejść jest segmentacja typu zero-trust, która oddziela kluczowe komponenty, takie jak pompy i czujniki, od innych części sieci. Ta strategia izolacji uniemożliwia atakującym swobodne poruszanie się po naruszeniu zewnętrznej bariery. Sprawdzanie integralności oprogramowania układowego (firmware) za pomocą kryptograficznych funkcji skrótu pomaga zapobiegać uruchamianiu przez niepożądane podmioty złośliwego kodu na urządzeniach. Gdy pracownicy potrzebują zdalnego dostępu do tych systemów, kluczowe staje się przestrzeganie wytycznych ISA/IEC 62443. Te zasady nakazują bezpieczne połączenia poprzez szyfrowane tunele oraz uwierzytelnianie wieloskładnikowe. Zgodnie z badaniami opublikowanymi rok temu przez instytut Ponemon, wdrożenie tych praktyk bezpieczeństwa zmniejsza liczbę udanych włamań o około dwie trzecie w zakładach produkcyjnych. Co to oznacza w praktyce? Linie produkcyjne pozostają działające nawet w przypadku ataków cybernetycznych, minimalizując przestoje i chroniąc bezpieczeństwo pracowników.

Diagnostyka zdalna i konserwacja predykcyjna: analiza sygnatur drgań, prądu termicznego i silnikowego dla stanu systemu przeciwprądu

Gdy chodzi o utrzymanie maszyn w sprawnym stanie działania, proaktywne monitorowanie kondycji łączy pomiary drgań, skanowanie termiczne oraz odczyty prądu silnika, aby wykryć usterki zanim staną się poważnym problemem. Czujniki drgań wykrywają zużycie łożysk w elementach obrotowych, podczas gdy kamery termowizyjne wykrywają miejsca przegrzania w urządzeniach regulacji przepływu. Analiza prądu silnika działa inaczej, ale jest równie ważna – pozwala wykryć problemy z uzwojeniami elektrycznymi lub nierównomiernym obciążeniem w trakcie ich występowania. Zgodnie z raportem Reliability Solutions z ubiegłego roku, ta metoda kombinowana wykrywa około 8 na 10 potencjalnych uszkodzeń w systemach przeciwbieżnych, zmniejszając niespodziewane awarie niemal o połowę. Dzięki zautomatyzowanym systemom ostrzegawczym zespoły konserwacyjne mogą rozwiązywać te problemy dokładnie w zaplanowanych oknach konserwacyjnych, zamiast radzić sobie z awaryjnymi naprawami, które zakłócają harmonogram produkcji.

Najlepsze praktyki w zakresie niezawodnego bezprzewodowego i bezpiecznego zdalnego dostępu

Wybór protokołu bezprzewodowego: LoRaWAN vs. Wi-Fi 6E dla środowisk podatnych na zakłócenia elektromagnetyczne lub niebezpiecznych, w których znajdują się systemy prądu przeciwnego

Wybór odpowiedniego protokołu bezprzewodowego zależy przede wszystkim od rodzaju środowiska, z jakim mamy do czynienia. W przypadku elektromagnetycznie hałaśliwych środowisk przemysłowych Wi-Fi 6E może zapewnić imponującą prędkość dzięki pasmu 6 GHz, jednak istnieje pewien haczyk — wymaga ono poważnej ochrony przed wszelkimi zakłóceniami. Dzięki temu dobrze sprawdza się w miejscach, gdzie nie ma bezpośredniego zagrożenia, a najważniejsze jest sterowanie w czasie rzeczywistym. Jeśli jednak ktoś spróbuje zainstalować takie systemy w strefach zagrożonych wybuchem, poniesie znaczne koszty związane z specjalnymi obudowami przeciwwybuchowymi. Z drugiej strony LoRaWAN działa na niższych częstotliwościach sub-GHz i faktycznie lepiej radzi sobie w trudnych warunkach lub w dużych odległościach. Sygnały potrafią przenikać przez grube ściany i konstrukcje, zużywając przy tym bardzo mało energii. Oznacza to praktycznie tyle, że czujniki zasilane bateriami mogą działać przez lata bez konieczności ich wymiany. Dlatego właśnie wiele firm wybiera LoRaWAN do zdalnego monitorowania pomp lub zbierania danych diagnostycznych w miejscach, gdzie normy bezpieczeństwa wymagają ochrony iskrobezpiecznej przed iskrzeniem czy nagrzewaniem.

Zarządzanie dostępem: Uwierzytelnianie wieloskładnikowe, automatyczne wylogowywanie po upływie czasu sesji oraz niezmienne dzienniki audytu zgodne z NIST SP 800-82 Rev. 3

Bezpieczeństwo dostępu zdalnego wymaga wielowarstwowej ochrony. Po pierwsze, uwierzytelnianie wieloskładnikowe sprawdza, kto faktycznie loguje się do systemu, a nie tylko czy podano poprawną nazwę użytkownika i hasło. Następnie działają zasady 15-minutowego limitu bezczynności, które automatycznie wylogowują użytkowników, jeśli niczego nie robią — zmniejszając w ten sposób ryzyko przypadkowego lub celowego nieuprawnionego dostępu. System ponadto rejestruje szczegółowe dzienniki wszystkich poleceń wysyłanych do regulatorów przepływu i czujników, dzięki czemu możemy przeanalizować, co działo się podczas incydentów bezpieczeństwa, nie martwiąc się o późniejszą zmianę tych zapisów. Wszystkie te środki są zgodne z wytycznymi zawartymi w NIST SP 800-82 Rev. 3. Ten dokument przewiduje określone ustawienia uprawnień dla różnych użytkowników oraz ciągłe monitorowanie systemów, by zapobiec m.in. wykorzystaniu skradzionych danych uwierzytelniających lub szkodliwym działaniom pracowników od wewnątrz. Pomaga to utrzymać bezpieczeństwo naszych systemów przeciwprądowych na odpowiednim poziomie w dłuższej perspektywie czasu.

Sekcja FAQ

Jakie są główne komponenty niezbędne do zdalnego sterowania systemami przeciwbieżnymi?

Kluczowe komponenty to kolumny separacyjne, precyzyjne pompy, czujniki inline oraz regulatory przepływu.

Dlaczego niska opóźnienie sprzężenia zwrotnego jest ważna w systemach przeciwbieżnych?

Niska opóźnienie sprzężenia zwrotnego zapewnia szybkie działania korygujące, zapobiegając problemom takim jak rozdzielenie faz i poprawia stabilność systemu.

W jaki sposób przemysłowe protokoły automatyki, takie jak Modbus TCP i OPC UA, przyczyniają się do bezpieczeństwa systemu?

Te protokoły umożliwiają bezpieczny przepływ danych, monitorowanie w czasie rzeczywistym oraz szybkie korekty, przy czym OPC UA oferuje zwiększone bezpieczeństwo dzięki szyfrowaniu i walidacji.

Jakie role odgrywają technologie IoT i chmury w zdalnej pracy systemów?

Ułatwiają skalowalny zbieranie danych i kontrolę w czasie rzeczywistym, umożliwiając predykcyjne dostosowania, zwiększając efektywność oraz obniżając koszty operacyjne.

W jaki sposób wdrażane są środki cyberbezpieczeństwa w systemach OT?

Obejmują one segmentację typu zero-trust, weryfikację oprogramowania układowego oraz zgodność ze standardami ISA/IEC 62443 zapewniając bezpieczny zdalny dostęp i integralność systemu.

Spis treści

- Podstawy zdalnego sterowania dla systemów przepływu przeciwbieżnego

- Protokoły automatyzacji przemysłowej do zdalnej kontroli systemu przepływu przeciwbieżnego

- Włączanie IoT i chmury dla skalowalnego zdalnego działania systemu przepływu przeciwbieżnego

-

Cyberbezpieczeństwo i odporność operacyjna w zdalnej kontroli przepływu przeciwbieżnego

- Bezpieczeństwo specyficzne dla OT: segmentacja typu zero-trust, weryfikacja integralności oprogramowania układowego oraz kontrola zdalnego dostępu zgodna z normą ISA/IEC 62443

- Diagnostyka zdalna i konserwacja predykcyjna: analiza sygnatur drgań, prądu termicznego i silnikowego dla stanu systemu przeciwprądu

-

Najlepsze praktyki w zakresie niezawodnego bezprzewodowego i bezpiecznego zdalnego dostępu

- Wybór protokołu bezprzewodowego: LoRaWAN vs. Wi-Fi 6E dla środowisk podatnych na zakłócenia elektromagnetyczne lub niebezpiecznych, w których znajdują się systemy prądu przeciwnego

- Zarządzanie dostępem: Uwierzytelnianie wieloskładnikowe, automatyczne wylogowywanie po upływie czasu sesji oraz niezmienne dzienniki audytu zgodne z NIST SP 800-82 Rev. 3

-

Sekcja FAQ

- Jakie są główne komponenty niezbędne do zdalnego sterowania systemami przeciwbieżnymi?

- Dlaczego niska opóźnienie sprzężenia zwrotnego jest ważna w systemach przeciwbieżnych?

- W jaki sposób przemysłowe protokoły automatyki, takie jak Modbus TCP i OPC UA, przyczyniają się do bezpieczeństwa systemu?

- Jakie role odgrywają technologie IoT i chmury w zdalnej pracy systemów?

- W jaki sposób wdrażane są środki cyberbezpieczeństwa w systemach OT?